Výpočet technicko-ekonomických ukazatelů úseku strojního zpracování dílů. Výpočet technicko-ekonomických ukazatelů úseku mechanického zpracování tyčového dílu Výpočet procesní elektřiny

Odeslat svou dobrou práci do znalostní báze je jednoduché. Použijte níže uvedený formulář

Studenti, postgraduální studenti, mladí vědci, kteří využívají znalostní základnu ve svém studiu a práci, vám budou velmi vděční.

Zveřejněno na http://www.allbest.ru/

Výpočet technicko-ekonomických ukazatelů úseku obrábění dílů

1. Organizační část

Organizační část projektu je realizována na základě vypracovaného technologického postupu zpracování reprezentativní části.

Pro lepší přehled a analýzu výsledků získaných v technologické části projektu a také pro usnadnění provádění výpočtů byla v této části sestavena tabulka 1 výchozích dat.

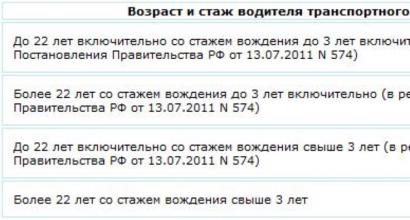

Tabulka 1. Počáteční údaje

|

název |

Časové normy |

|||||||

|

operace |

||||||||

|

Frézování |

||||||||

|

Otáčení |

||||||||

|

Rožeň |

||||||||

|

Vrtání |

||||||||

|

Broušení |

||||||||

|

CNC soustružení |

||||||||

|

Frézování |

||||||||

|

Řezání závitů |

||||||||

|

Zámečník |

Stanovení ročního redukovaného výkonu reprezentativní části a počtu položek homogenních částí zpracovávaných na místě. Výpočet počtu dílů v dávce, normy doby výpočtu jednotek a ceny.

Roční snížená výroba dílů Npr., tzn. podmíněný počet standardních dílů, jejichž pracnost při zpracování se rovná pracnosti všech dílů přidělených staveništi, se určuje na základě výrobní kapacity staveniště a nejracionálnějšího využití zařízení podle vzorce:

Npr=Mg Kz = , ks. (1)

kde Mg je roční výrobní kapacita

Kz - faktor zatížení zařízení je brán 0,8 - 0,85, což charakterizuje dostatečně plné využití zařízení a dostupnost potřebné časové rezervy.

Fd - skutečný roční provozní fond zařízení (4015 hodin).

Tshm - standardní kusový čas pro vedoucí operaci pro reprezentativní díl, (min)

V některých případech je vhodné kombinovat operace krátkého trvání (méně než minutu) prováděné na strojích stejného modelu.

Koeficient přípustných ztrát pro přenastavení.

0,05 - 0,08 pro střední výrobu.

0,08 - 0,1 pro malosériovou výrobu.

Vypočtená hodnota Npr se zaokrouhlí na celou hodnotu, což je vhodné pro následné výpočty.

Vedoucí operace

Npr = 4015*0,85*60 / 2,3*(1+0,1) = 80935 ks.

Přijato Npr = 80000, ks.

Roční objem výroby reprezentativní části Nrok je stanoven v rámci limitů

Nrok = Npr / Kzomax… Npr /Kzo min, ks. (2)

kde Kzo je koeficient konsolidace operací (podle GOST 3.1108-74 pro střední výrobu 11-20, pro malosériovou výrobu 21-40).

Nrok = 2023 ... 3854, ks.

Přijato Nrok = 2500, ks.

Počet položek dílů zpracovaných na místě je určen vzorcem:

MD = Npr / Nrok, ks. (3)

Md = 80000 / 2500 = 32, ks.

Při plánované výrobě výrobků v průběhu celého roku a přidělení jedné operace na každé pracoviště Kzo = Md

V tomto případě Md = 32 ks. Pro výrobu je v mezích Kzo = 21...40, což odpovídá specifikaci projektu.

Určení počtu dílů v dávce. Minimální počet dílů v dávce je určen vzorcem:

Pd = Tpz / (Tpcs), ks. (4)

PD = 16 / 2,3 x 0,1 = 70

kde Tpzv je přípravný a konečný čas pro vedoucí operaci v minutách. Zbytek označení je stejný.

Vypočítaná velikost šarže je upravena tak, aby nebyla menší než směnná výroba dílů a byla násobkem roční produkce.

Výroba dílů na poloviční směnu 1/2N cm se určí z následujícího vztahu.

1/2 N cm = Top.cm / 2Top, min. (5)

Nahoře = Do + TV = 1,2+0,9 = 2,3, min

kde Top.cm je provozní doba za směnu rovná 300 minutám.

Top - standardní provozní doba pro hlavní operaci (Do + TV)

1/2 N cm = 300 / 2 x 2,3 = 71, min

Je akceptováno, že PD = 50 ks, což se blíží vypočtené hodnotě a je násobkem roční produkce.

Přijato Nrok / PD = 100 ks.

Norma doby kusového výpočtu Tshk pro operaci je určena vzorcem:

Tshk = (Tsht+Tpz) / Pd, min (6)

Tshk005 = 2,4 + 23 / 100 = 2,63, min

Kusová cena za operaci se vypočítá pomocí vzorce

RSD = (TstTshk) / 60, rub. (7)

RSD005 = (29,2 * 2,63) / 60 = 1,28, rub.

Výsledky výpočtu jsou uvedeny v tabulce 2.

kde Tst je hodinová tarifní sazba pro odpovídající kategorii práce.

kde jsou označení stejná.

Výpočet norem doby a ceny kusové kalkulace je vhodné uvést v tabulce 2.

Tabulka 2. Výpočet norem Tshk a kusových sazeb

Tshk = 43,7 min.

Celková pracnost zpracování dílů

Td = Tshk = 0,73, n - h

Celková pracnost z ročního snížení výroby dílů

Celkem. V normálních hodinách

Trok celkem = (TshkNpr) / 60, n-h. (8)

Celkem. = (43,780000) / 60 = 58267 n-h

Stanovení potřebného množství zařízení a jeho vytížení. Na základě náročnosti zpracování ročního výkonu pro každý provoz se vypočítá potřebný počet strojů.

Odhadovaný počet strojů Scalc. Při každé operaci je určeno vzorcem:

Scalc = (TshkNpr) / (Fd60), ks. (9)

Scalc005 = 2,6380000 / 401560 = 0,87

Přijaté Scalc1 = 0,87

Výsledky výpočtu jsou uvedeny v tabulce.

Odhadovaný počet strojů (zlomek) se zaokrouhluje nahoru, tzn. přijímat přijatý počet strojů Spr, faktor zatížení zařízení Kz pro tuto operaci je určen vzorcem:

Kz = vodní kámen / Spr (10)

Kz005 = 0,87 / 1 = 0,87

Výsledky výpočtu jsou uvedeny v tabulce 3.

Průměrný faktor zatížení zařízení pro dané místo je určen vzorcem:

Kz prům. = vodní kámen. / Spr (11)

Kz prům. = 13,69 / 17 = 0,81

Výsledky výpočtu jsou shrnuty v tabulce 3.

Tabulka 3. Výpočet množství potřebného vybavení

|

Typ a model stroje |

||||||||

|

Frézování 6M82Sh |

||||||||

|

Soustružení 1K625 |

||||||||

|

Broach7A534 |

||||||||

|

Vrtačka S-12M |

||||||||

|

Broušení 3K161 |

||||||||

|

CNC soustružení 1K625DF1 |

||||||||

|

Frézování 6T80 |

||||||||

|

Závitořez ET-28 |

||||||||

|

Zámečník |

Celkem: vodní kámen = 13,69 Spr = 17

Kz prům. = 0,81

Stanovení počtu výrobních pracovníků, jejich průměrné kvalifikace a úrovně produktivity práce.

Analýza možnosti vícestrojového servisu.

Údržba více strojů je jednou z cest ke zvýšení efektivity výroby, protože zajišťuje snížení počtu pracovníků ve výrobě a zvýšení produktivity práce.

Údržba více strojů se používá na strojích s poměrně vysokou úrovní automatizace. Nejlepší příležitosti existují, když existuje několik stejných strojů provádějících stejnou operaci, tzn. záložní stroje.

Při provádění operací, které zahrnují dva nebo více přechodů prováděných na univerzálních ručně ovládaných strojích, je pro zjištění možnosti vícestrojové údržby nutné sestrojit cyklogram vícestrojové údržby.

Počet záložních strojů, které může obsluhovat jeden pracovník Sm, se určí na základě poměru strojně-automatického a manuálního času podle vzorce:

kde Tm. auto - strojně automatický čas, min.

Truch. - čas na provádění ruční techniky, dále čas na pozorování chodu strojů a na přechody ze stroje na stroj, min. (lze akceptovat 0,1-0,5).

Sm se přijímá zaokrouhlením vypočtené hodnoty dolů s přihlédnutím ke skutečnému (převzatému) počtu strojů v daném provozu a rovnoměrnému rozložení práce mezi pracovníky.

Pro CNC stroje

Truch = Twu + (1,0…0,5), min. (13)

kde Tvu je pomocný čas pro montáž a demontáž dílu, min

Tm. aut = Do + Tm.v., min. (14)

kde Tm.v-stroj - pomocný čas, min.

Výpočet pro CNC provoz: To = 5; TV = 3,5; Tv = Twu+Tmv;

Twu = 1,5; Tmv = 2;

Truch. = 1,5+1 = 2,5

Tm.aut. = 5+2 = 7

Sm = 7 / 2,5+ 1 = 3,8

Přijato Sm = 3 ks, protože operace se provádí na třech strojích.

Pro ostatní modely strojů se hodnota Sm bere rovna jedné, protože operace prováděné na těchto strojích se skládají ze dvou nebo více přechodů a nepřetržitý stroj-automatický čas je krátký.

Počet výrobních pracovníků Rп se vypočítá pro každou profesi v kategorii (podle operací) na základě náročnosti práce za rok pomocí vzorce:

Rp.calc.= (TshkNpr) / (Fdr60Sm), os. (15)

Rп. Calc.005 = 2,63?80000 / 1860?60?1 = 1,9

kde Fdr je skutečný roční časový fond výrobního pracovníka. (1860).

Zbytek označení je stejný.

Výsledky výpočtu jsou shrnuty v tabulce 5.

Tabulka 5. Výpočet počtu pracovníků ve výrobě

|

Dělnická profese |

Dehet. Razr |

Počet dělníků, lidí |

|||||||||

|

Frézování |

|||||||||||

|

Otáčení |

|||||||||||

|

Rožeň |

|||||||||||

|

Vrtání |

|||||||||||

|

Broušení |

|||||||||||

|

CNC soustružení |

|||||||||||

|

Frézování |

|||||||||||

|

Řezání závitů |

|||||||||||

|

Zámečník |

Celkem: Rп = 26

Průměrná kategorie výrobních pracovníků iср. Určeno podle vzorce:

iср = (iRп) / Rп (16)

iср = (2?(2+2+3)+3?(5+2+5+4)+4?4) / 25 = 2,88

kde já je dělnická hodnost

Produktivita práce pracovníků PTR na výrobním místě se určuje jako výkon výroby ve normohodinách na výrobního pracovníka podle vzorce:

Ptr = Trok.celkem / Rp, n-h (17)

Ptr = 58267/26 = 2041,04 n-h

kde jsou označení stejná.

Závěr: Výkon na pracovníka 1833,04 n-hodin ročně při Fdr = 1860 hodin není dostatečně vysoký a byl dosažen multistrojovým servisem, je nutné jej zvýšit snížením počtu pracovníků na stavbě o 1 osobu.

2. Ekonomická část

Stanovení roční spotřeby a nákladů na materiál. Náklady na materiál se určují na základě nákladů na obrobek, přičemž se berou v úvahu výnosy za prodaný odpad podle vzorců:

M = Sz - Sotkh, rub. (18)

M = 88,05 - 6 = 82,05, rub.

Mrok = M Npr, rub. (19)

Mrok = 82,05? 80000 = 6564000, rub.

Tso = 10 % Tsm = 29,35, rub.

To = mз - mд = 3 - 2 = 1, kg

Sotkh = Tso Do, třít. (20)

S otkh = 6?1 = 6, rub.

kde M jsou náklady na základní materiály na díl, rub.

Mrok - náklady na základní materiály pro roční snížený objem výkonu, rub.

C3 - náklady na obrobek, rub.

Tso - cena za 1 kg. odpad, drhnout.

Až - hmotnost odpadu na 1 díl, kg.

Výpočet je uveden v tabulce 6.

Tabulka 6. Spotřeba a náklady na základní materiály

|

název |

||||

|

Roční snížený výkon, ks. (Npr) |

||||

|

jeden díl, kg (md) |

||||

|

roční snížený výkon, t |

||||

|

Materiál |

||||

|

Prázdný |

Typ obrobku |

Válcování |

||

|

na 1 obrobek, kg (mw) |

||||

|

pro roční výkon, t |

||||

|

Náklady na materiály |

Cena kovu, rub. (Tsm) |

|||

|

Pro 1 obrobek otřete. (Nw) |

||||

|

Na díl, kg (až) |

||||

|

Pro roční výkon, t |

||||

|

Náklady na odpad |

Na 1 kg rozetřete. (Tso) |

|||

|

Na 1 díl rozetřete. (s otx) |

||||

|

Pro roční výkon třete. |

||||

|

Náklady na materiál mínus odpad |

Na 1 díl rozetřete. (M) |

|||

|

Pro roční výkon třete. (M) |

roční fond mzdy výrobních dělníků a jejich průměrného měsíčního výdělku.

Mzda ve výši 3 za díl:

Zt = (RsdKmn), rub. (21)

Zt = 83,54, rub.

pr = 1,6; pk = 1,15

Základní mzda na část:

Zo = Zt pr rk, rub. (22)

Zo = 83,54 x 1,6 x 1,15 = 153,71

Roční základní mzdový fond pro výrobní dělníky se stanoví:

Zo rok = Zo Npr, rub. (23)

odhad nákladů na šarži

Zo rok = 153,71? 80000 = 12296800, rub.

Roční mzda pro výrobní pracovníky:

Zd = (Zo 18 %) / 100 %, rub. (24)

Zd = 153,71 - 0,18 = 11,65, rub.

Zd rok = (Zo rok 18 %) / 100 %, rub. (25)

Rok 3 = 12296800? 0,18 = 2213424

Mzdový fond výrobních dělníků tvoří základní a doplňkové mzdy.

Zrok = Zo rok + Zd rok, rub. (26)

Zyear = 12296800+ 2213424= 14510224, rub.

Zsr. měsíce = Zyear / (Rп12), rub. (27)

Zsr. měsíce = 14510224/ 26?12 = 46567,13

kde Zt je mzda ve výši jedné části (bez příplatků za progresivní bonusové systémy).

pr - koeficient zohledňující další výdělky. pr = 1,6

RSD - sazba za kus za operaci.

rk - regionální koeficient Rk = 1,15

Kmn je koeficient, který bere v úvahu obsluhu více strojů.

M op - počet operací technologického procesu.

Zo rok je roční základní mzdový fond pro výrobní dělníky.

Zd - další mzdy za jednu část se stanoví ve výši 18 % základní mzdy.

3. ročník - roční fond dodatečných mezd pro výrobní dělníky.

Zgod - plný roční mzdový fond výrobních dělníků.

Zsr. měsíce - průměrná měsíční mzda výrobních dělníků.

Tabulka 7. Výpočet mzdového fondu výrobních dělníků a průměrné měsíční mzdy

|

Cena za kus Rs., rub. |

Součinitel více strojů Kmn |

RSD Kmn rub. |

||

Celkem: (Rsd Kmn) = 83,54

Výpočet dílenských nákladů na reprezentativní díl a stanovení nákladů na roční redukovaný objem výroby dílů.

Příspěvky na sociální potřeby se stanoví ve výši 27,9 % z částky základní a další mzdy podle vzorce:

Zstr = ((Zo+Zd) 27,9 %) / 100 %, rub. (28)

Zstr = (153,71 + 11,65)? 0,377 = 18,7, rub.

Všeobecné výrobní náklady jsou stanoveny ve výši 300 % základní mzdy výrobních dělníků.

OPR = (Zo 300) / 100, rub. (29)

ODA = 153,71? 300 / 100 = 194 rublů.

Cena obchodu je určena:

S c = M + Tzr + Zo + Zd + Zstr + OPR, rub. (třicet)

Sts = 82,05 + 10,5 + 153,71 + 11,65 + 30,92 + 194 = 287,3, rub.

Doprava - pořizovací náklady jsou stanoveny ve výši 12 % z ceny pořízení:

TZR = 12 % Sz, rub. (31)

TZR = 0,12 - 88,05 = 10,5

Náklady na roční snížený objem výroby dílů jsou určeny:

Sts rok = Sts Npr, rub. (32)

SC rok = 287,3? 80000 = 22984000, rub.

Tabulka 8. Výpočet dílenských nákladů na díl

|

Výdaje |

Částka, rub. |

||

|

Materiály (kromě odpadu). (M) |

|||

|

Doprava - pořizovací náklady. (TZR) |

|||

|

Základní mzdy pro průmyslové dělníky. (zo) |

|||

|

Dodatečné mzdy pro průmyslové dělníky. (W) |

|||

|

Odpočet na sociální potřeby. (Zstr) |

|||

|

Všeobecné výrobní náklady. (OPR) |

|||

|

Celkem: náklady na dílnu (SC). |

|||

|

Roční snížený objem výroby dílu (Npr). |

|||

|

Náklady na roční snížený objem výroby dílů (St. rok) |

Závěr

Kurzové práce na organizaci výroby probíhaly na téma „Výpočet technicko-ekonomických ukazatelů lokality pro obrábění dílů“ na základě těchto výchozích údajů: druh výroby - malosériová, hmotnost dílu 3,1 kg a hmotnost obrobku 4,8 kg. Zbývající výchozí údaje, jako je seznam operací, modely strojů, kusový a přípravně-finální čas, stejně jako kategorie pracovníků, jsou shrnuty v odpovídající tabulce.

Podle výpočtů bylo zjištěno, že roční snížená výroba dílů na místě byla 134 tisíc kusů a roční objem výroby „šachtového“ dílu byl 5000 kusů. Stránka zpracovává 26 typů dílů. Hřídele jsou uváděny do výroby v sériích po 125 kusech.

Dále byl proveden výpočet norem doby kusového výpočtu a kusových sazeb pro každou operaci. Náročnost zpracování jednoho dílu je 0,41 n-hodin a celková pracnost roční výroby dílů je 55188 n-hodin.

Literatura

1. Plánovaná preventivní údržba a racionální provoz technologických zařízení strojírenských podniků / redakce doktora technických věd. Profesor M.O. Jacobson, ed. "Strojní inženýrství". M. 1967, 592 s.

2. A.K. Kucher, M.M. Kivatitsky, A.A. Pokrovsky Obráběcí stroje. /edice "Strojní inženýrství". Leningrad. 1972, 307 s.

Katalog - adresář obráběcích strojů. M: MIIMASH, 1973 I, 297 s.

Metodická příručka pro práci v kurzu. Organizace plánování a řízení výroby. 55 str.

Publikováno na Allbest.ru

Podobné dokumenty

Organizace výrobního procesu, výpočet dávky dílů, množství zařízení a jeho vytížení, počet pracovníků. Stanovení hlavních technicko-ekonomických ukazatelů: náklady na základní materiály, výrobní náklady.

práce v kurzu, přidáno 27.03.2010

Stanovení provozní účinnosti oblasti obrábění součásti pomocí obecných ukazatelů. Stanovení efektivní doby provozu zařízení, typu výroby a velikosti šarže dílů. Vypracování odhadů nákladů na výrobu.

práce v kurzu, přidáno 10.11.2014

Výpočet efektivní doby provozu zařízení. Stanovení potřebného počtu pracovníků podle profesí a jejich mzdového fondu. Kalkulace nákladů na údržbu a provoz zařízení. Plánovaná kalkulace na jednotku produkce.

práce v kurzu, přidáno 26.03.2012

Výpočet potřebného množství zařízení, stanovení jeho vytížení, počtu všech kategorií pracovníků. Kalkulace nákladů na základní materiál na díl, mzdy, náklady na základní výrobní zařízení a srážky.

práce v kurzu, přidáno 19.04.2010

Technické a ekonomické ukazatele činnosti závodu na výrobu dílů „Val“, vyrobených v podniku NefAZ OJSC. Kalkulace technologického nákladu dílu, mzdového fondu výrobních dělníků a srážek na sociální potřeby.

práce v kurzu, přidáno 08.08.2010

Výpočet potřebného množství techniky, počtu pracovníků, mzdového fondu. Určení oblasti staveniště, nákladů na základní a pomocné materiály, všeobecné náklady na prodejnu a celkové náklady. Zisk a výrobní cena dílu držáku.

práce v kurzu, přidáno 21.02.2013

Vlastnosti výpočtu potřebného množství zařízení pro výrobu daného produktu. Stanovení počtu dělníků a pracovníků na stavbě, rozbor metod výpočtu mzdového fondu. Vypracování odhadů nákladů a stanovení nákladů a ceny produktu.

práce v kurzu, přidáno 26.02.2010

Výpočet programu úseku mechanické dílny a rytmu výroby dílů. Stanovení počtu dílů v dávce, zařízení a jeho zatížení. Výpočet mzdových prostředků pro hlavní pracovníky. Náklady na kompenzaci opotřebení speciálních nástrojů.

práce v kurzu, přidáno 30.10.2012

Stanovení výrobního programu a efektivní doby provozu zařízení. Výpočet doby trvání výrobního cyklu pro výrobu dávky dílů. Zpracování odhadů nákladů: materiál, práce, srážky na sociální potřeby.

práce v kurzu, přidáno 17.12.2014

Kalkulace množství zařízení a jeho zatížení, pořizovací ceny dlouhodobého majetku oblasti obrábění, odpisy dlouhodobého majetku, náklady na základní materiál pro výrobu dílů. Vypracování odhadů nákladů na výrobu dílu „Case“.

STÁTNÍ STROJNÍ VOŠ KALUGA

KURZOVÁ PRÁCE

Podle předmětu:

"EKONOMIA A ŘÍZENÍ VÝROBY"

Zadání pro ročníková práce v oboru Ekonomika a podnikový management

Téma projektu: „Výpočet technicko-ekonomických parametrů mechanické části pro výrobu dílu „Podložka“, materiál – ocel 3sp, lisování, cena materiálu 50 rub./kg, cena odpadu 300 rub./tuna. Hmotnost součásti je 0,18 kg, hmotnost obrobku je 0,23 kg.“

Počáteční údaje:

Roční program: N = 2100 ks. CNR = 210 %

Pracovní režim sekce: S = 2 směny ZNR = 370 %

Standardní míra shody: Kv. = 1,1 kOhm. = 3,3 %

Náročnost zpracování jednotky: T o = 48 n/hod. P = 17 %

podle typu zařízení:

op. 1 – Soustružení 16K20: 4 min.

op. 2 – CNC vrtačka 2Р132Ф2 16 min.

op. 3 – Plošné broušení 3E711B 12 min.

op. 4 – Bruska válcová 3M151: 6 min.

op. 5 – Vnitřní broušení 3K228V 6 min:

op.6-Mechanický 3min.

Úvod

2. Část: „Výpočet ploch lokality“

4. Oddíl: „Výpočet mezd“

5. Oddíl: „Výpočet doby trvání technologického cyklu“

6. Oddíl: „Výpočet zaváděcího období – výroba produktů a rozpracovanost“

7. Oddíl: „Výpočet nákladů na základní materiály“

8.Oddíl: „Vypracování odhadů nákladů, stanovení nákladů a ceny produktu“

9. Sekce: „Technické a ekonomické ukazatele lokality“

Bibliografie

Úvod

V podmínkách tržních vztahů střed ekonomická aktivita se přesouvá do hlavního článku celé ekonomiky – podniku.

Právě na této úrovni se vytváří zboží a služby potřebné pro společnost a výroba potřebných produktů. V podniku je soustředěn nejkvalifikovanější personál. Zde se řeší otázky hospodárného využívání zdrojů, používání výkonných zařízení a technologií. Podnik se snaží snížit výrobní a prodejní náklady na minimum. Vyvíjejí se obchodní plány, uplatňuje se marketing a provádí se efektivní řízení.

To vše vyžaduje hluboké ekonomické znalosti. V podmínkách tržní hospodářství Přežijí pouze ti, kteří nejinteligentněji a nejkompetentněji určují požadavky trhu, vytvářejí a organizují výrobu produktů, po kterých je poptávka, a poskytují vysoké příjmy vysoce kvalifikovaným pracovníkům. Zadané úkoly může splnit pouze ten, kdo důkladně ovládá základy podnikové ekonomiky.

1. Oddíl: „Výpočet požadovaného množství vybavení“

Výpočet požadovaného množství zařízení potřebného pro výrobu plánovaného počtu dílů se provádí podle typu (modelu) zařízení pomocí následujícího vzorce:

|

N – Roční výrobní program výrobků;

K v. – plánovaná míra souladu s normami. Je stanovena s přihlédnutím ke skutečnému plnění standardů podle údajů základního podniku a míře dalšího zvyšování produktivity práce předpokládané plánem.

F eff. – efektivní roční provozní fond zařízení (jeden stroj).

Stanovení pracnosti podle typu zařízení se provádí podle údajů základního podniku po dohodě s učitelem a úměrně složitosti výroby reprezentativní části podle následujícího vzorce:

|

Tabulka 1: „Určení pracovní náročnosti podle typu zařízení“.

| Ne. | název operace | Model stroje | T/kapacita Výrobce det. – zástupce (n/hodinu) | Celková t/kapacita uzel (n/hod.) | T/kapacita uzel podle typu zařízení. (LF) |

| 1. | Otáčení | 16K20 | 0,06 | 48 | 3,06 |

| 2. | CNC vrtání | 2Р132Ф2 | 0,43 | 21,9 | |

| 3. | Povrchové broušení | 3E711V | 0,2 | 10,2 | |

| 4. | Válcové broušení | 3M151 | 0,1 | 5,1 | |

| 5. | Vnitřní broušení | 3K228V | 0,1 | 5,1 | |

| Zámečník | Zámečník | 0,05 | 2,55 | ||

| Celkový: | ∑0,94 | ∑48 |

Efektivní provozní doba zařízení během roku je určena následujícím vzorcem:

|

D g. – počet dní v roce.

D v. – počet dní volna za rok.

D pr. – počet svátků v roce.

T cm – délka pracovní směny v hodinách (8 hodin).

S – počet směn provozu zařízení.

K – koeficient ztráty času na opravu zařízení.

1 – zkrácení pracovního dne o 1 hodinu v předprázdninové dny.

Feff = [(365-105-11)*8-6*1]*2*0,97=3852,84 hodin

Efektivní provozní doba webu pro rok 2009 bude:

Feff = 3852,84 h.

Při výpočtu množství zařízení C počítáno. (počet strojů) se ukazuje jako zlomková hodnota, takže je nutné vyřešit otázku, kolik přesně zařízení je potřeba k realizaci výrobního programu na místě, tedy stanovení C prin.

Pravidlo zaokrouhlování: pokud se počítá zlomková část C. > 0,1, pak zlomkovou část zaokrouhlíme nahoru< 0,1, то округление производим в меньшую сторону. В этом случае коэффициент использования оборудования принимаем равным 100%.

V tomto případě podnik provádí řadu technických opatření zaměřených na snížení vypočteného C. :

a) technologický proces se zdokonaluje za účelem snížení T ks.

b) zvyšuje se kvalifikace pracovníků za účelem zvýšení Kv.

c) převést část práce dodané skupiny zařízení na podobnou.

d) zvyšuje se produktivita stávajících zařízení.

Podle výsledků výpočtů C calc. a po stanovení C prin. Míru využití zařízení pro tento typ zařízení vypočítáme pomocí následujícího vzorce:

|

S výpočtem = N * T ks. /F ef. *K v.

1. Určete počet soustruhů mod.16K20 potřebných k provedení soustružení.

![]() stroj

stroj

Přijímáme 2 stroje, pak procento využití těchto strojů bude:

![]()

2. Určete počet CNC vrtaček mod.2Р132Ф2 potřebných pro operaci soustružení:

![]() stroj

stroj

Přijímáme 11 strojů, pak procento využití těchto strojů bude:

![]()

3. Určete počet brusek na povrch mod. 3E711B potřebných k provedení operace vrtání:

![]() stroj

stroj

Přijímáme 6 strojů, pak procento využití těchto strojů bude:

![]()

4. Určete počet válcových brusek mod.3M151 potřebných pro operaci broušení:

![]() stroj

stroj

![]()

5. Určete počet vnitřních brusek mod. 3K228V potřebných pro operaci broušení:

![]() stroj

stroj

Přijímáme 3 stroje, pak procento využití těchto strojů bude: ![]()

6. Určete počet stolů obráběcích strojů použitých k provádění programu zpracování kovů:

![]() kovoobráběcí pracovní stůl

kovoobráběcí pracovní stůl

Přijmeme 2 kovové pracovní stoly.

Stanovení průměrné úrovně zatížení zařízení

Výsledky výpočtu potřebného množství zařízení a jeho použití jsou shrnuty v tabulce.

| Souhrnná tabulka č. I „Výpočet zařízení a jeho zatížení“ | Zámečník | programovat | 105 | 5250 | 5355 | 1,1 | 4868 | 3852,84 | 1,26 | 2 | Kz.o.av. = 90 % | |

| za 1 kus | 0,05 | 2,5 | 2,55 | 2,3 | - | - | - | |||||

| Vnitřní broušení | programovat | 210 | 10500 | 10710 | 9736 | 2,52 | 3 | 84 | ||||

| za 1 kus | 0,1 | 5 | 5,1 | 4,6 | - | - | - | |||||

| Válcové broušení | Na programu | 210 | 10500 | 10710 | 9736 | 2,52 | 3 | 84 | ||||

| za 1 kus | 0,1 | 5 | 5,1 | 4,6 | - | - | - | |||||

| Povrchové broušení | programovat | 420 | 21000 | 21420 | 19472 | 5,05 | 6 | 84,2 | ||||

| za 1 kus | 0,2 | 10 | 10,2 | 9,3 | - | - | - | |||||

| Vrtání | programovat | 903 | 45087 | 45990 | 41809 | 10 | 11 | 98,6 | ||||

| za 1 kus | 0,43 | 21,47 | 21,9 | 20 | - | - | - | |||||

| Otáčení | programovat | 126 | 6300 | 6426 | 5842 | 1,5 | 2 | 75 | ||||

| za 1 kus | 0,06 | 3 | 3,06 | 2,8 | - | - | - | |||||

| Název uzlu | 1. Pršen | 2. Odpočinek. detail uzlu | 3. Celkový počet jednotek (na uzel) | 4. Plánovaný koeficient je splněn | 5. Skutečné množství n/h | 6. Užitečná doba provozu 1. stroje, hodina | 7. Výpočet. počet strojů, Srasch | 8. Přijatý počet strojů, Sprin | 9,% zatížení a zatížení | 10. Průměrné % zatížení zařízení | ||

Část 2: „Výpočet ploch lokality“

Při výpočtu celkové výrobní plochy místa je nutné vypočítat plochu obsazenou stroji (výrobní plocha) a přidat k ní plochu pomocných prostor:

Sklad přířezů – 7-8 % výrobní plochy;

Sklad hotových výrobků – 5-6 % výrobní plochy;

Oblast oddělení technické kontroly – 2-3 % plochy výroby;

Mistrovské pokoje - 5 -6 m2 na mistra;

Oddělení broušení - 5 -6% výrobní plochy.

Průměrná plocha obsazená jedním strojem je uvedena v referenční literatuře v závislosti na rozměrech stroje. Stejná literatura specifikuje normy pro výpočet pomocných prostor.

Průměrná specifická plocha na stroj, s přihlédnutím k uličkám a příjezdovým cestám, je:

a) pro malé stroje – 10 – 12 m2;

b) pro středně velké stroje – 20 – 25 m2;

c) pro velké stroje – 35 – 40 m2;

Najděte oblast obsazenou stroji na webu:

1. Soustruh mod. 16K20 (odkazuje na průměr):

Svatý. = 25*2 = 50 m2

2. CNC vrtání mod. 2Р132Ф2 (odkazuje na střední):

St-cnc. = 25*11 = 275 m2

3. Povrchové broušení mod. 3E711B (označuje médium):

Svatý. = 25*6 = 150m2

4. Válcové broušení mod. 3M151 (odkazuje na střední):

Sksh. = 25*3 = 75 m2

5. Vnitřní broušení mod. 3K228V (odkazuje na střední):

Svsh. = 25*3 = 75 m2

6. Kovoobrábění (pracovní stůl):

Sl. = 10*2 = 20 m2

Určujeme oblast výroby:

Sproduct.=Stcurrent+Sl.+Ploch.hadice.+Kulatá.hadice.+Sinner.hadice.=50+275+150+75+75+20=645 m 2

Skladová plocha přířezů je 7-8% objemu výroby:

Sс.з =645*0,08=51,6m 2

Skladová plocha pro hotové výrobky je 5-6krát větší než výrobní plocha:

Ss.g.i. = 645*0,06=38,7m2

Oblast kontroly kvality tvoří 2-3 % plochy výroby

Stk = 645*0,03=19,35m2

Mistrovská místnost je 5-6 m2 na mistra:

Sm. = 6*1=6 m2

Zjistíme celkovou výrobní plochu areálu:

Celkem=Ss.z.+Ss.g.i.+Produkce+Sref+Sm.=645+51,6+38,7+19,35+6=760,65 m 2

Vypočtenou výrobní plochu je nutné vydělit počtem pracovišť a výslednou měrnou plochou porovnat s konkrétními normami spotřeby pro dílenské prostory.

Sud. = Spr. / Sprin. [m2]

Sud. = 645/25 = 25,8 m2

3. Oddíl: „Výpočet počtu pracovníků a určení personálu na místě“

V místě výroby mohou být přítomny následující kategorie pracovníků:

1. Nezbytní pracovníci.

2. Pomocní pracovníci.

3. Inženýrští a techničtí pracovníci.

4. Zaměstnanci.

Výpočet počtu hlavních pracovníků.

Počet hlavních pracovníků pracujících na univerzálním zařízení se vypočítá podle profesí pomocí následujícího vzorce:

Po = N * Tpcs. / (Fef. * Náměstí) [osoby]

Kde N – Roční výrobní program produktu;

T ks. - standardní kusový čas (pracnost) podle typu zařízení pro výrobu všech částí sestavy;

K v. – plánovaná míra souladu s normami.

Fef. – skutečný roční užitečný fond pracovní doby jednoho pracovníka se zjistí vyplněním tabulky č. 3.

Souhrnná tabulka 3: „výpočet bilance pracovní doby“.

| Kategorie času | Počet hodin |

| 1. Kalendářní čas | 365*8=2920 |

| 2. Ztráta času spojená s víkendy a svátky. | 116*8=928 |

| 3. Ztráta času spojená se zkrácením předprázdninových dnů. | 6*1=6 |

| 4. Jmenovitý časový fond. | 2920-928-6=1986 |

| 5. Další dovolená. | 24*8=192 |

| 6. Fond času k dispozici k použití. | 1984-192=1794 |

| 7. No-show z nějakého důvodu a) nemoc (2 % nominálního fondu) b) plnění obecných a stát odpovědnosti (0,5 %) c) studijní volno (1 % nominálního fondu) | Celkem:69,51 |

| 8. Dostupnost času | 1794-69,51 =1724,5 |

| 9. ztráty během pracovního dne za preferenční hodiny teenagera (0,5 % z fondu volební účasti) | 1724,5*0,005=8,62 |

| 10. Užitečný časový fond | 1724,5-8,62=1715,88 |

Výpočet počtu hlavních pracovníků.

Pro stanovení přijatého počtu zaměstnanců je nutné vypočítaný údaj zaokrouhlit s ohledem na dostupný počet pracovních míst.

1. Určete počet obracečů potřebných k provedení daného programu při soustružení:

![]()

Přijímáme 4 osoby.

2. Určete počet operátorů:

Velkosériová výroba, 2-směnný provoz, doporučená údržba CNC strojů je od 2 do 3 strojů. Počet takových strojů na místě je 11, předpokládáme servisní standard -8. Na místě bude 8 operátorů.

3. Určíme počet mlýnků potřebných k dokončení daného programu během operace mletí:

![]()

Přijímáme 12 lidí.

4. Určete počet brusek potřebných k provedení operace mletí:

![]()

Přijímáme 6 lidí.

5. Určíme počet brusek potřebných k provedení operace mletí:

![]()

Přijímáme 6 lidí.

6. Určete počet zámečníků potřebných k provedení zámečnické operace:

![]()

Přijímáme 3 osoby.

Údaje o výpočtu shrnujeme do tabulky:

Tabulka 4: "Počet klíčových pracovníků na místě."

| Předmět číslo. | Profese | Plán, ks. | Standardní čas, hodina | Plán. součinitel splnil normální | Skutečnost. čas v n/h | Počet pracovníků | ||

| Za 1 kus | Na prog. | Výpočtem | Přijato | |||||

| 1 | Soustružník | 2100 | 3,06 | 6426 | 1,1 | 5841,8 | 3,38 | 2 |

| 2 | Bruska | 10,2 | 21420 | 19472,7 | 11,3 | 8 | ||

| 3 | Bruska | 5,1 | 10710 | 9736 | 5,6 | 10 | ||

| 4 | Bruska | 5,1 | 10710 | 9736 | 5,6 | |||

| 5 | Zámečník | 2,55 | 5355 | 4868 | 2,8 | 2 | ||

| 6 | Operátor | - | - | - | 8 | 8 | ||

Výpočet počtu pomocných dělníků

Počet pomocných pracovníků lze určit třemi způsoby:

a) o pracnosti pomocných prací.

b) podle standardů služeb na pracovišti.

c) rozšířené, jako procento hlavních.

Při výpočtu používáme třetí metodu, procento závisí na typu výroby:

V hromadné výrobě – 10 – 15 %

Pro velkosériovou výrobu – 15 – 18 %

V hromadné výrobě – 18 – 25 %

Vzhledem k tomu, že výroba je malosériová, je počet pomocných pracovníků 15 % z hlavních.

Rvsp. = 36*0,2=7,2 (osoby)

Přijímáme 7 lidí.

Na místě výroby mohou být tyto profese pomocných pracovníků:

a) mechanik oprav zařízení,

b) řidiči automobilů,

c) elektrikáři,

d) ořezávátka,

d) seřizovači.

Určujeme počet seřizovačů:

Na místě bude seřizovač, jelikož je výroba malosériová, práce je 2 cm.

Počet strojů obsluhovaných jedním servisním technikem je od 7 do 9

Dělíme to podle povolání:

Mechanik oprav zařízení -2.

Řidiči aut – 1.

Elektrikáři – 1.

Ořezávátko – 1.

Seřizovače –2.

Výpočet počtu I.T.R. a M.O.P

Počet inženýrsko-technických pracovníků a pomocného obslužného personálu je stanoven podle personální tabulky.

Používáme následující personální standardy:

I.T.R. – 1 mistr – pro 20 – 25 zákl. pracovníků

1 starší mistr – pro 3 mistry

1 vedoucí sekce pro stanici 2 mistrů

1 technolog na místě se střední náročností zpracování dílů

1 normovač pro 40 dělníků

MOP. – 1 čistič na 400 m2 výrobní plochy.

Mistři – 2 hodiny

Technolog – 2 hodiny

Standardizátor – 1 hodina.

Uklízečka - 2 hodiny

Tabulka 5: „Souhrnný list pracovníků staveniště“

| Kategorie pracovníků | Množství | Specifická hmotnost v % |

| Nezbytní pracovníci | 39 | 73,6 |

| Pomocní pracovníci | 7 |

Stručný popis

1. Organizační část projektu je realizována na základě vypracovaného technologického postupu zpracování reprezentativní části.

Pro lepší přehled a analýzu výsledků získaných v technologické části projektu a také pro usnadnění provádění výpočtů byla v této části sestavena tabulka 1 výchozích dat.

1.

Organizační část.

1.1.

Stanovení ročního redukovaného výkonu

reprezentativní detaily.

1.2.

Stanovení potřebného množství vybavení.

1.3.

Stanovení počtu pracovníků ve výrobě.

2.

Ekonomická část.

2.1.

2.2.

Stanovení ročního mzdového fondu.

2.3.

Výpočet nákladů dílny na díl.

3.

Výsledná část.

3.1.

Stanovení ekonomické efektivnosti.

3.2.

3.3.

Výpočet výše kapitálových investic.

3.4.

Kalkulace nákladů na mechanické zpracování.

3.5.

Stanovení ročního ekonomického efektu.

3.6.

Výpočet růstu produktivity a snižování nákladů.

3.7

Odůvodnění ekonomické efektivnosti.

4.

Závěr.

5.

Příloha: počítačový výpočet na listech A4.

6.

Literatura.

Přiložené soubory: 1 soubor

Ministerstvo školství a vědy Ruské federace

Katedra: „Strojní technologie, obráběcí stroje a nástroje“

Práce na kurzu

"Organizace a řízení výroby"

Dokončeno:

skupinový student

Ustyugova E.A.

Usť-Katav

Jižní Uralská státní univerzita

pobočka v Usť-Katav

Katedra: „Technologické procesy a zařízení strojírenství

Výroba"

K PRÁCI KURZU

v kurzu „Organizace a řízení výroby“

Skupina kurzů ___________

Téma zadání: Výpočet technicko-ekonomických ukazatelů úseku obrábění tyčového dílu__

Počáteční údaje:

Hmotnost dílu _0,52____________

Hmotnost obrobku _0,74___________

Materiál dílu_st45___________

Typ obrobku __lisování_____

Výroba _malá___

Pracovní doba: 2 směny ____8_________ hodin.

Náročnost práce, druh vykonávané práce a použité vybavení:

název operace |

Model vybavení |

||||

CNC soustružení |

|||||

Otáčení |

|||||

Vrtání |

|||||

Otáčení |

|||||

Vrtání |

|||||

Frézování |

|||||

Broušení |

|||||

Frézování |

|||||

Zámečník |

instalace motoru |

||||

Broušení |

Datum obhajoby __________________ Úkol vydán _________________ _

Vedoucí práce v kurzu _____________________ /Ustyugova E.A./

Anotace.

Výpočet technicko-ekonomických ukazatelů staveniště pro zpracování dílu „_zásoba_“ s výpočtem produktivity práce a nákladů na výrobu dílu na staveništi.

Usť-Katav, U-KF SUSU, 151001, 2009, _31_s, bibliografie literatury - _4_ titulů.

Vypočteno: počet strojů na stavbě, kusové sazby, možnost vícestrojové údržby strojů, počet pracovníků, jejich výkon a průměrné měsíční mzdy. Byla provedena analýza využití v technickém procesu stroje s PU model ___16B16T1____ namísto ručně ovládaného stroje model __16B16____. Použití stroje s PU umožnilo snížit náklady na výrobu o _1,89_ %, roční ekonomický efekt byl _352 958_ rublů.

Organizační část. |

||

Stanovení ročního redukovaného výkonu reprezentativní detaily. |

||

Stanovení potřebného množství vybavení. |

||

Stanovení počtu pracovníků ve výrobě. |

||

Ekonomická část. |

||

Stanovení roční spotřeby materiálů. |

||

Stanovení ročního mzdového fondu. |

||

Výpočet nákladů dílny na díl. |

||

Výsledná část. |

||

Stanovení ekonomické efektivnosti. |

||

Definice doplňkových údajů. |

||

Výpočet výše kapitálových investic. |

||

Kalkulace nákladů na mechanické zpracování. |

||

Stanovení ročního ekonomického efektu. |

||

Výpočet růstu produktivity a snižování nákladů. |

||

Odůvodnění ekonomické efektivnosti. |

||

Závěr. |

||

Příloha: počítačový výpočet na listech A4. |

||

Literatura. |

ORGANIZAČNÍ ČÁST

1. Organizační část projektu je realizována na základě vypracovaného technologického postupu zpracování reprezentativní části.

Pro lepší přehled a analýzu výsledků získaných v technologické části projektu a také pro usnadnění provádění výpočtů byla v této části sestavena tabulka 1 výchozích dat.

TABULKA 1. VÝCHOZÍ ÚDAJE:

Reprezentativní část - sklad

Hmotnost dílu - 0,52

Hmotnost obrobku - 0,74

Cena 1t. odpad - 15900

Výroba - malosériová

název operace |

Časové normy |

||||||

CNC soustružení |

|||||||

Otáčení |

|||||||

Vrtání |

|||||||

Otáčení |

|||||||

Vrtání |

|||||||

Frézování |

|||||||

Broušení |

|||||||

Frézování |

|||||||

Zámečník |

instalace motoru |

||||||

Broušení |

|||||||

- Stanovení ročního redukovaného výkonu reprezentativní části a počtu položek homogenních částí zpracovávaných na místě. Výpočet počtu dílů v dávce, normy doby výpočtu jednotek a ceny.

- Roční snížená výroba dílů Npr., tzn. podmíněný počet standardních dílů, jejichž pracnost při zpracování se rovná pracnosti všech dílů přidělených staveništi, se určuje na základě výrobní kapacity staveniště a nejracionálnějšího využití zařízení podle vzorce:

Npr=Mg Kz = , ks (1)

kde Mg je roční výrobní kapacita

Kz - faktor zatížení zařízení je brán 0,8 - 0,85, což charakterizuje dostatečně plné využití zařízení a dostupnost potřebné časové rezervy.

Fd - skutečný roční provozní fond zařízení (4015 hodin).

Tshm - standardní kusový čas pro vedoucí operaci pro reprezentativní díl, (min)

V některých případech je vhodné kombinovat operace krátkého trvání (méně než minutu) prováděné na strojích stejného modelu.

Koeficient přípustných ztrát pro přenastavení.

0,05 - 0,08 pro střední výrobu.

0,08 - 0,1 pro malosériovou výrobu.

Vypočtená hodnota Npr se zaokrouhlí na celou hodnotu, což je vhodné pro následné výpočty.

Vedoucí operace -

Přijaté Npr = 105000

1.1.2. Roční objem výroby reprezentativní části Nrok je stanoven v rámci limitů

Nrok = Npr / Kzomax ... Npr /Kzo min, ks. (2)

kde Kzo je koeficient konsolidace operací (podle GOST 3.1108-74 pro střední výrobu 11-20, pro malosériovou výrobu 21-40).

Přijato Nrok = 4000ks

1.1.3. Počet položek dílů zpracovaných na místě je určen vzorcem:

MD = Npr / Nrok, ks (3)

Při plánované výrobě výrobků v průběhu celého roku a přidělení jedné operace na každé pracoviště Kzo = Md

V tomto případě Md = 27 ks. Pro výrobu se pohybuje v mezích Kzo = 21-40, což odpovídá specifikaci projektu.

1.1.4. Určení počtu dílů v dávce. Minimální počet dílů v dávce je určen vzorcem:

Pd = Tpz / (Tpcs), ks. (4)

kde Tpzv je přípravný a konečný čas pro vedoucí operaci v minutách. Zbytek označení je stejný.

Odhadovaná velikost dávky je upravena tak, aby tomu tak nebylo

méně než polovina náhradní výroby dílů a násobek roční produkce.

Výroba dílů na poloviční směnu 1/2N cm se určí z následujícího vztahu.

1/2 N cm = Top.cm / 2 Top, min. (5)

Nahoře = Komu + TV = 1 + 0,7 = 1,7

kde Top.cm je provozní doba za směnu rovná 300 minutám.

Top - standardní provozní doba pro hlavní operaci (Do + TV)

Je akceptováno, že PD = 200 ks, což se blíží vypočtené hodnotě a je násobkem roční produkce.

Přijato Nrok / PD = 20 ks.

1.1.5. Norma doby kusového výpočtu Tshk pro operaci je určena vzorcem:

Tshk = Tsht+(Tpz / Pd), min (6)

1.1.6. Kusová cena za operaci se vypočítá pomocí vzorce

RSD = (Tst Tshk) / 60, rub. (7)

RSD005 = RUR

Výsledky výpočtu jsou uvedeny v tabulce 2.

kde Tst je hodinová tarifní sazba pro odpovídající kategorii práce.

kde jsou označení stejná.

Výpočet norem doby a ceny kusové kalkulace je vhodné uvést v tabulce 2.

Tabulka 2. VÝPOČET NORMÁLNÍ SAZBY TSHk a KUSU.

Míra využití materiálu:

M děti / M zag = 11,6/31,8 = 0,37

Průměrný měsíční plat pracovníků se zjistí jako poměr ročních mezd k počtu pracovníků a vydělí se 12 měsíci.

Všichni pracovníci = 5070688,47/(31*12) = 13630,9 rublů.

Výrobní pracovníci=4015305,6/(24*12)=13942 rublů.

Servisní pracovníci=189876,866/(4*12)=3955,8 rub.

Manažeři a specialisté=865506/(3*12)=24041,8 rub.

Produktivita práce je:

P tr = VP/NPPP rub.

VP – vyrobené výrobky;

JE – počet zaměstnanců průmyslové výroby.

VP = náklady * N + doplňkový program podle kategorie * C h odpovídající kategorie = 2100 * 350 + (12510 * 48,22 + 52406 * 52,6) = 4322203,8 rub.

Ptr = 4322203,8/43 = 100516,4 rub.

Výrobní plocha pro zařízení je určena poměrem výrobní plochy k počtu strojů 238/17 = 14 m 2

Výkon produktu na 1 m 2 výrobní plochy se zjistí jako poměr vyrobených produktů k výrobní ploše 4322203,8/238 = 18160,52 rublů.

Kapitálová produktivita se zjistí jako poměr produkce k tabulce 12, sloupec 3 celkem 4322203,8/3261740=1,3

Kapitálová náročnost se zjistí jako poměr tabulky 12, sloupec 3 k výstupu 3261740/4322203,8=0,75

Poměr kapitálu a práce se zjistí jako poměr tabulky 12, sloupec 3 celkem k počtu pracovníků 3261740/43=75854,4

Náklady na dlouhodobý majetek jsou 3261740 rublů.

%ORR=Výrobní náklady/plné mzdy výrobních pracovníků %ORR=2952440,6/3359787,8*100%=87,9%

Technické a ekonomické ukazatele pro zpracování části „Sklo“.

|

Název indikátorů |

Jednotky |

Digitální charakteristika |

|

|

Roční program vydání | |||

|

Intenzita práce | |||

|

Počet strojů | |||

|

Průměrný faktor zatížení zařízení | |||

|

Plocha pozemku (celkem) Počítaje v to výrobní areál Pomocná oblast | |||

|

Počet zaměstnanců (celkem), vč Výroba Pomocný Manažeři a specialisté | |||

|

Jednotková cena produktu | |||

|

Náročnost práce na jednotku produktu | |||

|

Míra využití materiálu | |||

|

Průměrná měsíční mzda všech pracovníků Výrobní dělníci Pomocní pracovníci Manažeři a specialisté | |||

|

Produktivita práce | |||

|

Výrobní plocha na jednotku zařízení | |||

|

Výkon produktu na 1 m výrobní plochy | |||

|

Kapitálová produktivita | |||

|

Kapitálová náročnost | |||

|

Poměr kapitálu a práce | |||

|

Procento běžných výdajů v obchodě | |||

|

Náklady na dlouhodobý majetek |

|

| Úvod | 3 | |

| 1. | Počáteční data pro výpočet | 4 |

| 2. | Organizační část | |

| 6 | ||

| 2.2 Výpočet výrobní kapacity | 7 | |

| 2.3 Výpočet množství zařízení a jeho zatížení | 8 | |

| 2.4 Výpočet počtu hlavních výrobních pracovníků | 10 | |

| 12 | ||

| 3. | Ekonomická část | |

| 3.1 Výpočet základních materiálů | 14 | |

| 3.2 Výpočet procesní elektřiny | 15 | |

| 3.3 Výpočet mezd | 16 | |

| 3.4 Kalkulace nepřímých nákladů | 19 | |

| 3.5 Výpočet celkových nákladů na jednotku produktu a celý výkon | 21 | |

| 3.6 Výpočet prodejní ceny, zisku a rentability | 22 | |

| 3.7 Výpočet kritického objemu prodeje a finanční bezpečnostní marže | 25 | |

| 4. | Výsledná část | |

| 4.1 Výpočet technicko-ekonomických ukazatelů | 27 | |

| Závěr | 29 | |

| Bibliografie | 30 |

Úvod

Podnik je samostatný ekonomický subjekt, který vyrábí výrobky, vykonává práci a poskytuje služby za účelem uspokojování veřejných potřeb a vytváření zisku.

V plánovaném hospodářství bylo hlavním cílem podniku vyrábět výrobky určitého sortimentu a sortimentu na základě ročního plánu. Podniky neměly zvláštní zájem vyrábět vysoce kvalitní produkty, protože... prakticky neexistovala konkurence a podniky věděly, že prodej jejich produktů je vždy zaručen.

Přechod našeho hospodářství z plánovaného na tržní se ukázal jako velmi složitý a obtížný. Tato etapa je doprovázena poklesem výroby, inflací, poklesem životní úrovně obyvatel a nárůstem sociálního napětí ve společnosti. Nyní je hlavním cílem poptávka zákazníků, tzn. příležitost prodat své produkty. K tomu je nutné prostudovat podmínky na trhu, požadavky zákazníků, kapacitu trhu, kvalitu produktu od potenciálního konkurenta a další otázky charakteristické pro tržní vztahy. Také nejdůležitějším cílem podniku je dosáhnout co největšího zisku nebo co nejvyšší ziskovosti.

Cílem projektu předmětu je systematizovat, upevnit a prohloubit znalosti získané studiem předmětu „Ekonomika průmyslu“ a vypočítat technicko-ekonomické ukazatele úseku zpracování dílů „Hnací hřídel“.

V procesu práce na projektu kurzu si člověk osvojuje dovednosti samostatné práce v oblasti ekonomických kalkulací, práce s referenční literaturou, současně s využitím materiálů příbuzných kurzů a základního podniku.

Počáteční data jsou data vypočítaná v projekt kurzu v oboru „Strojní technologie“. Údaje jsou převzaty z technického procesu: pro vybrané zařízení - výkon; pro normalizované operace - kusový, hlavní a pomocný čas; také všechny parametry pro obrobek - jakost oceli, hmotnost obrobku a hotového dílu. Údaje o podniku: náklady na materiál, odpad, zařízení, procentní srážka za sociální pojištění, odpisové sazby, náklady na elektřinu, procento RSO a náklady prodejny jsou brány pro dílnu č. 100 „Nenormalizovaná zařízení“.

Práce na projektu kurzu končí konečnou kalkulací celkových nákladů na součást - „Hnací hřídel“, s přihlédnutím ke všem nákladům na její výrobu. Dále jsou vypočteny technické ukazatele, pomocí kterých lze posoudit racionalitu zavedení vyvinuté technologie do výroby, její pozitivní a negativní stránky.

1. Výchozí data pro výpočty

| Počáteční údaje | Jednotka Měření | Ukazatele | |

| 1. | Produkt | Hnací hřídel | |

| 2. | Hmotnost dílu | kg | 1,93 |

| 3. | Hmotnost obrobku | kg | 4,543 |

| 4. | Cena 1 kg základního materiálu | třít. | 37 |

| 5. | Cena 1kg odpadu | třít. | 6,7 |

| 6. | Cena 1 kWh | třít. | 1,50 |

| 7. | Míra spotřeby elektřiny na jednotku produkce | kW/hod | 28,5 |

| 8. | Hodinová sazba | třít. | |

| 3. kategorie | 52,458 | ||

| 4. kategorie | 56,402 | ||

| 5. kategorie | 60,886 | ||

| 9. | Pracovní režim | směny | 2 |

| 10. | % | 110 | |

| 11. | % | 150 | |

| 12. | % | 130 | |

| 13. | jiné výdaje | % | 6,4 |

| 14. | Obchodní výdaje | % | 3,2 |

| 15. | Procento prémie | % | 30 |

| 16. | Plánované procento času ztraceného při opravách zařízení | % | 3,6 |

| 17. | Procento, které zohledňuje nepřítomnost v práci | % | 16 |

Náročnost na každou operaci

| № | název operace |

Doba kusu, min | Hlavní čas, min | Pomocný čas, min | Provozní doba, min | Prodloužení, min | Kategorie práce | Název a model zařízení |

| 1. | Hrubování soustružnické věže | 1,68 | 0,69 | 0,8 | 17 | 0,19 | 3 | Revolverový soustruh 1G340P |

| 2. | CNC dokončovací soustružení | 8,13 | 2,53 | 4,54 | 24 | 1,06 | 4 | Šroubořezný soustruh 16K20F3 |

| 3. | Frézování | 7,9 | 3,93 | 2,94 | 30 | 1,03 | 5 | Frézovací obráběcí centrum HURCOVMX-42 |

| 4. | Odvalování ozubených kol | 13 | 6,375 | 5,12 | 42 | 1,5 | 5 | Poloautomatická odvalovací fréza na ozubení 5K324A |

| 5. | Vnitřní broušení | 1,46 | 0,17 | 1,1 | 20 | 0,19 | 4 | Vnitřní bruska M5448 |

2. Organizační část

2.1 Výběr a zdůvodnění typu produkce

Výroba je proces vytváření hmotných statků nezbytných pro existenci a rozvoj společnosti.

Pod druh výroby porozumět komplexní charakteristice organizace, technologie a ekonomiky výroby. Typ výroby ovlivňuje řada faktorů: šíře sortimentu a úroveň specializace, rozsah výroby, stabilita výrobků atd.

V závislosti na míře koncentrace a stupni specializace jsou tři typ výroba: - hromadná výroba; - seriál; - svobodný.

Hromadná výroba se vyznačuje úzkým sortimentem výrobků, velkým objemem výrobků vyráběných nepřetržitě po dlouhou dobu. Na každém pracovišti je provedena jedna stále se opakující operace.

Jednotková výroba se vyznačuje širokým sortimentem výrobků a malým objemem výrobků.

Sériová výroba je charakteristická omezeným sortimentem výrobků, periodicky se opakujícími výrobními dávkami (sériemi), s daným výstupním objemem. Sériová výroba se dělí na: - velkosériovou; - průměrná produkce; - v malém měřítku.

Zvláštnosti:

− potřeba seřizování strojů z provozu na provoz;

− uspořádání zařízení podél toku podle skupinových charakteristik;

− dostupnost mezioperačního skladování polotovarů dílů;

− delší tok nákladu ve srovnání s hromadnou výrobou;

− delší výrobní cyklus produktu.

Všechny typy výroby se odlišují následujícím znamení :

Nomenklatura a objem výroby

Opakovatelnost uvolnění

Použité vybavení

Přidělování operací strojům

Umístění zařízení

Přenášení položek práce z provozu do provozu

Forma organizace výrobního procesu

2.2 Výpočet výrobní kapacity a výrobního programu

Existují tři časové fondy:

1. Kalendářní fond času, tzn. počet hodin za 1 rok

2. Jmenovitý časový fond, tzn. počet pracovních hodin za 1 rok

Počet kalendářních dnů v roce

Počet víkendů a svátků

Délka směny (8 hodin)

Počet pracovních směn za den

Počet dní před prázdninami (7 hodinové směny)

3. Skutečný časový fond s přihlédnutím k plánované ztrátě času na přenastavení a opravu zařízení.

Koeficient zohledňující sériovou výrobu

Výrobní kapacita je maximální počet produktů vyrobených za určité časové období.

Kapacita se vypočítá na základě výroby předního zařízení nebo pracovní náročnosti vedoucí operace pomocí vzorce:

Náročnost vedoucí operace

![]()

Výrobním programem je skutečný počet vyrobených výrobků při racionálním nakládání zařízení, plánování a rozmístění pracovníků.

K nim - faktor využití energie

K nim = 70-90 %;

přijmout K je = 80 %

Pro další výpočty akceptujeme N rok – 21700 ks.

2.3 Výpočet množství zařízení a jeho zatížení

Dlouhodobý majetek je zapojen do výrobního procesu dlouho, se používají postupně, při zachování původní materiálové podoby a jejich hodnota se na vytvářený výrobek přenáší po částech, postupně tak, jak jsou používány.

Existují fyzické a zastaralé odpisy dlouhodobého majetku:

Fyzikální – postupná ztráta pracovních nástrojů jejich spotřebitelských vlastností, tzn. kvantitativní a kvalitativní ukazatele.

Morální – ztráta části hodnoty dlouhodobého majetku bez odpovídajícího fyzického opotřebení.

Pro zvýšení efektivity používání zařízení je nutné:

Zvýšit úroveň specializace pracovních míst, která zajistí zvýšení sériové výroby a využití zařízení

Zvyšte rytmus práce podniku

Snižte počet prostojů spojených s nedostatky v organizaci výroby

Je lepší zorganizovat opravnu

Mechanizovat a automatizovat práci hlavních a zejména pomocných pracovníků.

Výrobní aktiva jsou rozdělena do následujících velkých skupin:

Pozemky a zařízení pro správu životního prostředí

Budovy (hlavní a pomocné dílny, služby, sklady, administrativa atd.)

Stavby (mosty, přehrady, nadjezdy atd.)

Přenosová zařízení (elektrické sítě, topné sítě)

Stroje a zařízení

Měřící a regulační přístroje

Počítačové inženýrství

Vozidla

Nástroje a příslušenství

Průmyslové a domácí vybavení

Farmářské cesty

Po vytvoření plánu výroby musíte vypočítat požadované množství zařízení pro dokončení požadovaného množství práce. Pro tento výpočet jsou výchozími údaji: plán výroby ve fyzickém vyjádření; standardní čas na jednotku výroby v hodinách; skutečnou dobu provozu zařízení.

Odhadované množství zařízení se vypočítá podle každá operace zvlášť:

![]()

Faktor zatížení se vypočítá:

![]()

1.![]() ; n pr = 1

; n pr = 1

![]()

2.![]() ; n pr = 1

; n pr = 1

![]()

3.![]() ; n pr = 1

; n pr = 1

![]()

4.![]() ; n pr = 2

; n pr = 2

![]()

5.![]() ; n pr = 1

; n pr = 1

![]()

Průměrný faktor zatížení:

Harmonogram nakládky zařízení

2.4 Výpočet počtu hlavních výrobních pracovníků

Je známo, že hlavními výrobními faktory v podniku jsou: pracovní prostředky, předměty práce a personál.

Hlavní roli mají lidské zdroje v podniku. Jsou to pracovníci, kteří hrají ve výrobním procesu první housle, záleží na nich, jak efektivně jsou výrobní prostředky v podniku využívány a jak úspěšně podnik funguje jako celek. Proto se každý podnik musí rozvíjet personální politika, která by měla směřovat k dosažení následujících cílů: vytvoření zdravého a výkonného týmu; zvyšování úrovně kvalifikace zaměstnanců podniku; vytvoření pracovní síly, která je optimální z hlediska pohlaví a věkové struktury i úrovně kvalifikace; vytvoření vysoce profesionálního manažerského týmu atd.

Personální politika v podniku zahrnuje: výběr a povýšení zaměstnanců; školení personálu a průběžné vzdělávání; najímání pracovníků na částečný úvazek; stimulace porodu; zlepšení organizace práce; vytváření příznivých pracovních podmínek pro pracovníky atd.

Pracovníci průmyslové výroby zahrnují následující kategorie pracovníků:

· pracovníci (hlavní a pomocní, přímo se podílející na tvorbě hmotný majetek nebo poskytování výrobních a dopravních služeb)

· manažeři (zaměstnanci zastávající pozice manažerů podniků a jejich strukturální dělení)

· specialisté (pracovníci zabývající se inženýrskými, technickými, ekonomickými a jinými pracemi)

· zaměstnanci (pracovníci, kteří připravují a připravují dokumentaci, účetnictví a kontrolu, vedení domácnosti)

Výpočet počtu hlavních výrobních pracovníků bude určen podle každá operace zvlášť a vypočítá se pomocí vzorce.

![]()

Plánovaný koeficient překročení výrobních norem.

Pro obsluhu strojů Kv = 1,0

Skutečná roční pracovní doba v hodinách:

Nominální časový fond na jednosměnný režim

Plánované procento času pracovníka ztraceného v důsledku nepřítomnosti v důsledku dovolené a nemocí ()

1.![]() R hlavní pr = 1 osoba.

R hlavní pr = 1 osoba.

2.![]() R hlavní pr = 2 osoby.

R hlavní pr = 2 osoby.

3.![]() R hlavní pr = 2 osoby.

R hlavní pr = 2 osoby.

4.![]() R hlavní pr = 3 osoby.

R hlavní pr = 3 osoby.

5.![]() R hlavní pr = 1 osoba.

R hlavní pr = 1 osoba.

| № | název operace | Roční program | Doba výpočtu kusu | Skutečný pracovní fond pracovníka | Vybít | Množství vybavení | Počet pracovníků | Rozdělení směn | ||

| vypočítané | přijato | 1 | 2 | |||||||

| 1 | Soustružnické vícevřetenové hrubování | 21700 | 1,68 | 3825 | 3 | 1 | 0,36 | 1 | 1 | - |

| 2 | CNC dokončovací soustružení | 8,13 | 4 | 1 | 1,76 | 2 | 1 | 1 | ||

| 3 | Frézování | 7,9 | 5 | 1 | 1,71 | 2 | 1 | 1 | ||

| 4 | Odvalování ozubených kol | 13 | 5 | 2 | 2,82 | 3 | 2 | 1 | ||

| 5 | Vnitřní broušení | 1,46 | 4 | 1 | 0,32 | 1 | 1 | - | ||

| CELKOVÝ | 32,17 | 6 | 6,97 | 9 | 6 | 3 | ||||

2.5 Organizace výroby a ochrana práce

Organizace výroby - systém opatření zaměřených na racionalizaci kombinace v prostoru a čase hmotných prvků a lidí zapojených do výrobního procesu.

Pod organizace výrobního procesu porozumět metodám výběru a kombinování jejích prvků v prostoru a čase za účelem dosažení efektivního konečného výsledku.

Organizace výrobního procesu (výroba produktu) je založena na následujících základních principech:

Specializace, vyznačující se omezeným sortimentem a zvýšenou masovou produkcí stejnojmenných výrobků (dílů);

V kontinuitě, což znamená prodloužení doby, po kterou je předmět práce ve zpracování, zkrácení doby bez pohybu při čekání na obnovení výrobního procesu, snížení přerušení používání živé práce a prostředků práce;

Proporcionalita, vyžadující relativně stejný výstup produktů nebo objem práce vykonané za určité časové období všemi propojenými pod

divize podniku, skupiny zařízení, pracoviště, jakož i soulad provozní doby zařízení a pracovníků s pracností výrobního programu;

Paralelnost včetně současného provádění jednotlivých částí výrobního procesu, koncentrace technologických operací na pracovišti a kombinace v čase provádění hlavních a pomocných operací;

přímočarost, zajištění nejkratší vzdálenosti pohybu pracovních předmětů během výrobního procesu;

Rytmus, který zahrnuje pravidelné opakování výrobního procesu v pravidelných intervalech;

Flexibilita v organizaci výrobního procesu – schopnost rychle se přizpůsobit výrobě nových produktů.

Pracovní doba- doba, po kterou musí zaměstnanec v souladu s vnitřními pracovními předpisy organizace a podmínkami pracovní smlouvy plnit pracovní povinnosti, jakož i další časové úseky, které se v souladu s právními předpisy nebo jinými předpisy týkají pracovní čas.

Čas relaxovat- doba, po kterou má zaměstnanec volno pracovní povinnosti a které může použít podle svého uvážení

Pracovní bezpečnost a zdraví- soustava legislativních aktů, sociálně-ekonomických, organizačních, technických, hygienických, léčebných a preventivních opatření a prostředků, které zajišťují bezpečnost, ochranu zdraví a výkonnosti lidí při pracovním procesu.

Ochrana práce zahrnuje bezpečnostní opatření a průmyslovou hygienu. Zajištění bezpečnosti práce je spojeno s prevencí úrazů a nemocí a také s vytvářením pracovních podmínek pro pracovníky pro udržení vysoké úrovně výkonu po celý pracovní den.

Typy instruktáží o bezpečnosti práce:

Vstupní instruktáž na pracovišti (provádí se s každým zaměstnancem individuálně s praktickou ukázkou bezpečných technik a metod práce).

Opakovaná instruktáž (všichni pracovníci bez ohledu na kvalifikaci, vzdělání a pracovní zkušenosti absolvují minimálně šest měsíců).

Neplánovaná instruktáž (provádí se při změně pravidel ochrany práce; technologického postupu; výměny nebo modernizace zařízení, přístrojů a nástrojů).

Rutinní instruktáž (prováděná se zaměstnanci před prováděním zvláště nebezpečných prací).

3. Ekonomická část

3.1 Výpočet základních materiálů

Pracovní kapitál - aktiv, která představují soubor provozního kapitálu a oběhových fondů v hodnotové podobě.

Pracovní kapitál:

1 Provozní výrobní aktiva

Produktivní rezervy

Produkční proces

Budoucí výdaje

2 Oběhové fondy

Hotové výrobky ve skladu

Položky odeslané a na cestě

Hotovost

Pohledávky

Prostředky v osadách

Na bankovních účtech a pokladnách

Provozní kapitál společnosti je neustále v pohybu a tvoří okruh. Ze sféry oběhu se přesouvají do sféry výroby a odtud - opět do sféry oběhu atd. Hotovostní obrat začíná okamžikem platby za materiálové zdroje a další prvky potřebné k výrobě a končí vrácením těchto nákladů ve formě výnosů z prodeje výrobků. Pak hotovost jsou opět využívány k získávání materiálových zdrojů a jejich uvádění do výroby.

Doba, za kterou oběžná aktiva dokončí plný obrat, tzn. projít výrobním obdobím a obdobím oběhu, nazývaným období obratu pracovního kapitálu. Tento ukazatel charakterizuje průměrnou rychlost pohybu finančních prostředků. Neshoduje se se skutečným obdobím výroby a prodeje určitých druhů výrobků.

Výpočet nákladů na základní materiál na jednotku produktu

Tsm – cena 1 kg materiálu

qm – hmotnost produktu

K TZ – koeficient nákladů na dopravu a pořízení

Cena – cena 1 kg nákladů na vrácení

q o – množství vratného odpadu

Výpočet nákladů na základní materiály pro roční program

![]()

3.2 Výpočet procesní elektřiny

Při přidělování materiálových zdrojů je nutné určit míru spotřeby energie, kterou lze použít k výrobě produktů. Potřeba elektrické energie se vypočítá podle vzorce:

q E – míra spotřeby elektřiny na jednotku výroby, kW/hod;

Ts E – cena za 1 kW/hod elektřiny, rub.

Náklady na energii vynaloženou na roční program:

3.3 Výpočet celé mzdy

Mzda je cena za vykonanou práci nebo poskytnuté služby.

Formy odměňování:

1 kus

Přímá kusová práce

Kusový bonus

Akord

Kusová práce progresivní

Nepřímo kusové

2 Na základě času

Jednoduché založené na čase

Časový bonus

Plat

Přijímáme kusová-bonusová forma odměňování- jedná se o systém odměňování, kdy pracovník dostává nejenom výdělek za práci, ale i bonus. Bonus je obvykle stanoven za dosažení určitých ukazatelů: plnění výrobního plánu, cílů kvality produktu nebo úspory ve spotřebě materiálových zdrojů. Průměrnou mzdu si můžete zvýšit o:

Navýšení objemu ročního výrobního programu;

Rozšíření prodejního trhu pro vyrobené produkty;

Dodatečné pracovní pobídky;

Zvýšení procenta bonusů a příplatků.

VÝPOČET KUSOVÉ MZDY

![]()

Platba za jeden vyrobený díl, rub.

T ks. - kusový čas na operaci

C h – hodinová tarifní sazba

1. ![]()

2. ![]()

3. ![]()

4. ![]()

5. ![]()

VÝPOČET CENY Částka

Bonus se vyplácí za splnění a překročení určitých kvantitativních a kvalitativních ukazatelů.

Základem pro výplatu bonusu je poskytnutí bonusu.

VÝPOČET příplatku za práci ve večerních a nočních hodinách

Za večerní pracovní dobu se považuje doba od 18:00 do 22:00 (4 hodiny)

Příplatek za večerní čas je 20 % z hodinové sazby za 1 hodinu

Noční doba od 22 00 do 6 00 (8 hodin)

Příplatek za noční dobu je 40 % z hodinové sazby za 1 hodinu

Počítá se večerní příplatek pro každou kategorii zvlášť

4. kategorie

T večer = 1000 hodin - roční fond večerního času

R main – počet pracovníků pracujících ve večerních hodinách

5. kategorie

Počítá se příplatek za noc pro každou číslici zvlášť 4. číslice

T noc = 500 hodin - roční fond noční doby (pro dvousměnný provoz)

R main – počet pracovníků pracujících v noci

5. kategorie

VÝPOČET krajského příspěvku

Regionální bonus na Uralu 15 %

%Р n – regionální příspěvek

VÝPOČET ZÁKLADNÍ MZDY

VÝPOČET dodatečných mezd

Dodatečný mzdový fond se vytváří v podniku na úhradu všech typů dovolených, prostojů a plnění vládních povinností.

% plat navíc = 11 %

%plat navíc – mzda navíc

VÝPOČET MZDOVÉHO FONDU

VÝPOČET jednotné sociální daně

Od 1.1.2009 svobodný sociální daň, tvoří 26 % tohoto fondu, platba jde na:

nemocenská, platba za poukázky sanatoria a resortu, zdravotní střediska, domovy důchodců, převody do penzijního fondu.

%UST – jednotná sociální daň

VÝPOČET PRŮMĚRNÉ MZDY

Mzdová úroveň je určena průměrnou mzdou pracovníka.

![]()

R hlavní – počet hlavních výrobních pracovníků

12 - počet měsíců v roce

3.4 Kalkulace nepřímých nákladů.

VÝPOČET nákladů na údržbu a provoz zařízení

RSO - náklady spojené s kontrolou, opravou zařízení, výměnou opotřebovaných dílů, úhradou pomocných pracovníků, maziv, odpisy zařízení atd.

%РСО – náklady na údržbu a provoz zařízení

VÝPOČET obchodních (obchodních) výdajů

Výdaje na domácnost (obchod).– jedná se o náklady spojené s řízením podniku a organizací výroby jako celku.

Všeobecné ekonomické (obchodní) výdaje na jednotlivé druhy výrobků jsou rozdělovány v poměru k základním mzdám výrobních dělníků zvlášť pro každou dílnu za výrobky, které vyrábí.

Odhad nákladů zahrnuje následující výdaje:

− odpisy budovy;

− náklady na běžné opravy budovy;

− náklady na elektřinu na osvětlení;

− náklady na vodu;

Všeobecné provozní náklady jsou nepřímé náklady a jsou přiřazeny k jednotkovým nákladům výroby nepřímo úměrně mzdám hlavních výrobních pracovníků.

%ОХР - všeobecné obchodní výdaje

VÝPOČET výrobních (režijních) nákladů

Výrobní (tovární režie) náklady– jedná se o náklady spojené s obsluhou hlavního a vedlejšího výrobního zařízení.

Rozdělují se v poměru k základní mzdě výrobních dělníků zvlášť pro každou dílnu za výrobky, které vyrábí.

%OPR – všeobecné výrobní náklady

VÝPOČET ostatních výrobních nákladů

Dalšími výdaji jsou platby úroků, odpisy nehmotného majetku, cestovné, reprezentační výdaje, reklamní výdaje, výdaje na školení personálu atd. V tomto projektu kurzu jsou akceptovány další výdaje ve výši 5 % z ceny zařízení včetně instalace.

Ostatní náklady jsou zahrnuty do ceny příslušných výrobků nebo jsou rozděleny mezi jednotlivé výrobky v poměru k jejich výrobním nákladům.

![]()

%Pr – ostatní výdaje

VÝPOČET OBCHODNÍCH NÁKLADŮ

Prodejní náklady jsou rozloženy do jednotkové ceny výrobku v poměru k výrobní ceně jednotlivých druhů výrobků.

![]()

%Kr – obchodní náklady

3.5 Výpočet celkových nákladů na jednotku produktu a celý výkon

Náklady jsou náklady vyjádřené v penězích na výrobu a prodej výrobků.

Typy nákladů:

1. Materiálově náročné.

2. Náročné na práci.

3. Energeticky náročné.

4. Kapitálově náročné.

Klasifikace nákladů:

1. Technologická - zobrazuje náklady dané dílny přímo související s realizací technologických operací.

2. Obchod – zobrazuje veškeré náklady na výrobu produktů v obchodě.

3. Výroba – zobrazuje veškeré náklady spojené s výrobou produktů pro podnik jako celek.

4. Plné – náklady spojené s výrobou a prodejem výrobků.

Kalkulace ceny produktu

| Výdaje | Na jednotku produkce | Pro maturitní program | Struktura nákladů | |

| Třít. | Třít. | % | ||

| 1 | Základní materiály, kromě vratného odpadu | 165,35 | 3 588 095 | 32 |

| 2 | Technologická energie | 62,7 | 1 360 590 | 12,1 |

| 3 | Plat hlavních pracovníků | 49,05 | 1 064 321 | 9,5 |

| 4 | Dodatečný plat | 5,4 | 117 075 | 1 |

| 5 | Jednotná sociální daň | 14,15 | 307 163 | 2,7 |

| Celkové přímé náklady | 296,65 | 6 437 244 | 57,3 | |

| 6 | Náklady na údržbu a provoz zařízení | 53,95 | 1 170 753 | 10,4 |

| 7 | Obecné provozní náklady | 63,76 | 1 383 617 | 12,3 |

| Celkové náklady na dílnu | 414,36 | 8 991 614 | 80 | |

| 8 | Všeobecné výrobní náklady | 73,57 | 1 596 482 | 14,2 |

| 9 | jiné výdaje | 27,77 | 602 710 | 5,4 |

| Celkové výrobní náklady | 515,71 | 11 190 806 | 99,6 | |

| 10 | Obchodní výdaje | 1,5 | 32 642 | 0,4 |

| Celkové celkové náklady | 517,21 | 11 223 448 | 100 | |

3.6 Výpočet prodejní ceny, zisku a rentability

Každý podnik prodává své produkty nikoli za cenu, ale za velkoobchodní ceny. Existují velkoobchodní ceny pro podniky, velkoobchodní ceny v odvětví a maloobchodní ceny.

Cena je peněžní vyjádření nákladů na produkt nebo službu.

Způsoby stanovení ceny:

Ceny se tvoří pomocí následujících metod: metoda plných nákladů, metoda standardních nákladů, metoda přímých nákladů.

Metoda plných nákladů- jedná se o metodu stanovení ceny na základě všech nákladů, které jsou bez ohledu na jejich původ odepisovány na jednotku konkrétního produktu. Základem pro stanovení ceny jsou skutečné náklady výrobce na jednotku produkce, ke kterým se připočítává zisk požadovaný firmou. Metodu využívají podniky, jejichž postavení se blíží monopolu a odbyt jejich výrobků je prakticky zaručen.

Metoda standardních nákladů umožňuje formulovat ceny na základě kalkulací nákladů podle norem s přihlédnutím k odchylkám skutečných nákladů od standardních. Tato metoda, na rozdíl od prosté reflexe nákladů, umožňuje provádět faktorovou analýzu. Jeho výhodou je schopnost řídit náklady odchylkami od normy, nikoli jejich celkovou hodnotou. Odchylky pro každou položku jsou pravidelně korelovány s finančními výsledky, což vám umožňuje kontrolovat nejen náklady, ale také zisky. Metoda poskytuje průběžné porovnávání nákladů. Nejobtížnějším prvkem systému standardních nákladů je stanovení nákladových norem. Pro formulování ekonomicky zdravých norem je nutné provést podrobnou studii výrobních metod, technických vlastností a cen podobných výrobků od konkurence, požadavky na tyto výrobky na světovém trhu atd.

Metoda přímých nákladů- jedná se o způsob stanovení ceny na základě stanovení přímých nákladů na základě tržních podmínek a očekávaných prodejních cen. Téměř všechny semivariabilní náklady závisí na objemu produkce a jsou považovány za přímé. Zbývající náklady jsou zahrnuty do finančních výsledků. Proto se tato metoda také nazývá pomocí kurzové metody ceny za snížené náklady.

Druhy cen:

1 Velkoobchod - za tuto cenu podnik prodává své výrobky jiným podnikům a prodejním organizacím.

2. Maloobchod – pro který obchodní organizace prodává obchodní produkt.

Cenové funkce:

1 Rovnováha nabídky a poptávky

2. Stimulující

3. Distribuce

4. Plánování a účetnictví

V tržní ekonomice je význam ceny obrovský, určuje strukturu a objem výroby, pohyb materiálových toků a rozložení masy zboží. Cena ovlivňuje masu zisků, ziskovost produktů a výroby a v konečném důsledku i životní úroveň společnosti.

VÝPOČET VELKOOBCHODNÍ CENY JEDNOTKY VÝROBKU:

![]()

– celkové náklady na jednotku výroby

P – zisk

DPH – daň z přidané hodnoty

VÝPOČET ZISKU

Zisk je konečná finanční výsledkyčinnosti podniku nebo jde o rozdíl mezi výnosy a náklady podniku.

Druhy zisku:

1. Hrubý zisk – charakterizuje výši příjmů z různých zdrojů zisku.

2. Zisk z prodeje produktu je rozdíl mezi výnosy a náklady.

3. Zisk z prodeje dlouhodobého majetku.

4. Zisk z neprovozních činností.

5. Čistý zisk je zisk zbývající v podniku po zaplacení všech daní a povinných plateb.

Rozdělení zisku se týká směřování zisku do rozpočtu a podle položek použití v podniku. Rozdělení zisku je zákonem upraveno pouze v té jeho části, která jde do rozpočtů různé úrovně ve formě daní a jiných povinných plateb.

Procento plánovaného zisku

VÝPOČET DPH

DPH je nepřímá daň, působí formou přirážky k ceně zboží (práce, služby) a neovlivňuje přímo ziskovost podniku.

Procento DPH je 18%

%DPH – daň z přidané hodnoty

VÝPOČET ZISKOVOSTI

Rentabilita je relativní ukazatel efektivního fungování podniku, charakterizuje návratnost nákladů a míru využití zdrojů.

Druhy ziskovosti:

1. Rentabilita výroby

2. Ziskovost produktu.

Ziskovost produktu

Příjmy je částka peněz přijatá z prodeje hotové výrobky, polotovary vlastní výroby, ostatní práce a služby výrobního charakteru.

![]()

Výpočet kritického objemu prodeje vám umožňuje určit finanční bezpečnostní marže (FSF), tedy o jaké procento lze snížit současný objem prodeje, než se výroba stane nerentabilní:

Hlavní finanční výsledky

výroba produktů

| Index | Jednotka | Na jednotku produkce | Podle ročního programu |

| Pořizovací cena | Třít. | 517,21 | 11 223 448 |

| Fixní výdaje | Třít. | 102,84 | 2 231 834 |

| Variabilní výdaje | Třít. | 414,36 | 8 991 614 |

| Prodejní cena | Třít. | 762,88 | X |

| Příjmy z prodeje | Třít. | X | 14 029 233 |

| Příjmy z prodeje | Třít. | 129,3 | 2 805 785 |

| Pokrytí Marže | Třít. | 232,15 | 5 037 619 |

| Kritický objem prodeje | Třít. | X | 6 199 539 |

| Marže finanční síly | % | X | 56 |

| Ziskovost produktu | % | X | 25 |

| Návratnost prodeje | % | X | 20 |

Na základě vypočtených ukazatelů je nutné sestrojit graf zlomového objemu prodeje. Grafické řešení problému je na obr. 2 . Vodorovná čára znázorňuje objem prodeje výrobků v procentech z výrobní kapacity podniku nebo v naturálních jednotkách (pokud se vyrábí jeden druh výrobku), popř. peněžní hodnota(pokud je plán vytvořen pro několik typů produktů); vertikálně – výrobní náklady a tržby z prodeje. Bod, ve kterém se linie výnosů a nákladů protínají, se nazývá práh ziskovosti, pod kterou bude výroba nerentabilní.

4. Výsledná část

4.1 Výpočet technicko-ekonomických ukazatelů

VÝPOČET PRODUKTIVITY PRÁCE

Produktivita práce charakterizuje efektivitu a efektivitu pracovních vstupů a je určena množstvím produkce za jednotku času.

Růst produktivity práce se projevuje tím, že se snižuje podíl živé práce na vyrobených výrobcích a zvyšuje se podíl minulé práce, přičemž absolutní hodnotaživotní náklady a vtělená práce na jednotku výroby se snižují.

- Přírodní metoda

![]()

VP – roční výkon

R av.sp. – průměrný počet pracovníků

- Metoda nákladů

V D – tržby z prodeje výrobků

VÝPOČET celkové pracnosti

Inverzní k produktivitě je pracovní náročnost, která charakterizuje čas strávený výrobou produktů. Pod specifická pracovní náročnost rozumět času potřebnému k výrobě jednotky produktu pro všechny operace technologického procesu.

Druhy náročnosti práce:

1. Technologické

2. Produkční služby

3. Výroba

4. Řízení výroby

5. Plná pracovní náročnost.

Celková pracnost představuje čas strávený tvorbou ročního programu.

VÝPOČET výrobního výkonu na jednotku zařízení

![]()

n – množství zařízení na místě

Technické a ekonomické ukazatele provozu webu

| № | Název indikátoru | Jednotky | Hodnota ukazatele |

| 1 | Výstup: | ||

| a) v naturáliích | PC. | 21 700 | |

| b) v hodnotovém vyjádření | třít. | 11 223 448 | |

| 2 | Množství vybavení | Jednotky | 6 |

| 3 | Průměrné procento zatížení zařízení | % | 52 |

| 4 | Počet hlavních pracovníků | lidé | 9 |

| 5 | Roční produktivita práce | ||

| a) v přirozených jednotkách | PC. | 2 411 | |

| b) v hodnotovém vyjádření | třít. | 1 247 050 | |

| 6 | Mzdový fond | třít. | 1 064 321 |

| 7 | Efektivní fond pracovní doby | ||

| a) dělníci | hodina. | 1 667 | |

| b) vybavení | hodina. | 3 825 | |

| 8 | Pracovní režim | směny | 2 |

| 9 | Průměrná měsíční mzda na pracovníka | třít. | 10 939 |

| 10 | Náklady na jeden produkt | třít. | 517,21 |

| 11 | Prodejní cena jednoho produktu | třít. | 762,88 |

| 12 | Plánovaný příjem | třít. | 14 029 233 |

| 13 | Intenzita práce | ||

| specifický | n/min | 32,17 | |

| b) obecné | n/hod | 698 089 |

Závěr

Výpočet výrobního programu nám umožňuje usoudit, že program je 21 700 ks. vypočítaná podle kapacity staveniště zajišťuje průměrnou úroveň vytížení zařízení, zaměstnanost pracovníků a slouží jako základ pro všechny výpočty provozu staveniště.

Při výpočtu zařízení je zajištěno plné zatížení v těchto operacích: soustružení revolverové hlavy - 20%, CNC soustružení - 77%, frézování - 75%, odvalování ozubení - 62%, vnitřní broušení - 14%. Neexistuje žádné přetížené zařízení; přetížení může vést k poruchám zařízení a následně k prostojům celého areálu. Vícevřetenová soustružnická zařízení a vnitřní brusky jsou podvytížené, protože Tyto operace vyžadují velmi málo času na kus. Průměrná míra využití zařízení je 52 %.

Výpočet počtu hlavních výrobních pracovníků byl proveden na základě výrobního programu, jejich počet byl 9 osob: 6 osob v první směně a 3 osoby ve druhé směně.

V projektu kurzu jsme přijali kusovou a bonusovou formu odměňování - jde o formu odměňování, kdy pracovník dostává nejenom kusový výdělek, ale i bonus. Průměrná mzda na zaměstnance byla 10 939 rublů. Celkový mzdový fond činil 1 181 396 RUB.

Výrobní náklady jsou tvořeny přímými a nepřímými náklady. Největší podíl na nákladech mají náklady na základní materiály mínus odpad.

Materiálově náročnou výrobu na místě lze snížit pomocí následujících opatření: úspora základních materiálů, jejich racionální využití a využití materiálově úsporných technologických postupů (nízkoodpadové a bezodpadové technologie).

Ziskovost produktu byla 25 % a ziskovost prodeje 20 %.

Výrobní závod funguje na dvě směny, což znamená nejefektivnější nakládku zařízení. Stupeň využití zařízení lze zvýšit pomocí: mechanizace a automatizace práce; realizace modernizace zařízení, zavádění pokročilých technologií.

V důsledku ekonomických propočtů je zavedení této technologie do výroby vcelku proveditelné. Použití ekonomičtějšího způsobu výroby obrobku; zavedení nových strojů, které zkracují dobu výroby dílu, vedlo k oprávněnému snížení nákladů.

Bibliografie

1. Sergejev I.V. Podniková ekonomika: Tutorial pro univerzity. – M.: Finance a statistika, 2004.

2. Ekonomika organizací (podniků): Učebnice pro střední odborné školy. / Ed. Gorfinkel V.Ya. – M.: Jednota, 2003.

3. Volkov O.I., Sklyarenko V.K. Podniková ekonomika: Průběh přednášek: - M.: Infra - M, 2001, 2003.